Laser-induced Periodic Surface Structures (LIPSS)

Foto: CSI/FSULaser-induced Periodic Surface Structures (LIPSS)

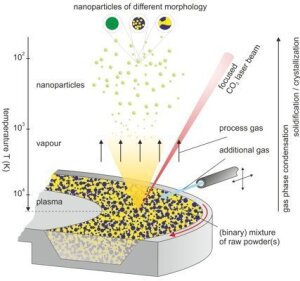

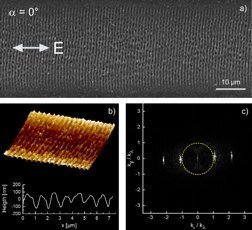

Ein weiterer Gegenstand aktueller Forschung ist die Erzeugung laser-induzierter periodischer Oberflächenstrukturen (engl.: „laser-induced periodic surface structures“, kurz: LIPSS) mittels Ultrakurzpulslaser. LIPSS entstehen auf der Materialoberfläche im Fokusspot in Folge der Wechselwirkung mit der gepulsten Laserstrahlung. Die periodischen Strukturen liegen dabei in der Größenordnung der Wellenlänge der verwendeten Laserstrahlung, wobei ihre Orientierung maßgeblich durch die Polarisationsrichtung vorgegeben wird.

http://dx.doi.org/10.1016/j.apsusc.2015.01.056Externer Link

Ein wesentlicher Schwerpunkt der Untersuchungen ist es deshalb, über die definierte Steuerung verschiedenster Laser- und Prozessparameter (z.B. Laserwellenlänge, Polarisationszustand und Laserfluenz) die Ausbildung der LIPSS-Strukturen auf Metallen, Gläsern, Keramiken, Polymeren und Kompositwerkstoffen zu beeinflussen und somit für potenzielle Anwendungen zu optimieren.

Eine wichtige Grundlage hierfür bildet das grundlegende Verständnis des Entstehungsprozesses der verschiedenen LIPSS-Typen, der in der Literatur noch immer kontrovers diskutiert wird. Eine umfangreiche Zusammenfassung der verfügbaren Theorien und Modellvorstellungen wurde unlängst in Laser & Photonics Reviews veröffentlicht.

https://doi.org/10.1002/lpor.202000215Externer Link

Durch die LIPSS-Bildung entstehen Oberflächen mit einer definierten, nanoskaligen Topographie, die im Zusammenspiel mit den chemischen Eigenschaften vielfältige funktionelle Eigenschaften zur Folge hat. Neben einem modifizierten Absorptions-, Transmissions- und Reflexionsverhalten der Oberfläche führen die LIPSS zu spezifischen Strukturfarben, die aus den beugenden Eigenschaften der gitterartigen Oberflächenstrukturen resultieren. So lassen sich je nach Strukturgröße auf relativ einfache Weise antireflektierende Oberflächen erzeugen oder Produkte gegen Fälschung sichern.

Mittels LIPSS strukturierte Oberflächen zeichnen sich darüber hinaus durch ein verändertes Benetzungsverhalten aus, das sich merklich vom Ausgangssubstrat unterscheiden kann. Stark benetzende, superhydrophile Oberflächen kommen beispielsweise bei der Wassergewinnung zum Einsatz, wohingegen bei stark benetzenden, superhydrophoben Oberflächen der auch vom Lotusblatt bekannte Selbstreinigungseffekt genutzt wird. Ein Schwerpunkt der Arbeitsgruppe liegt in der Erzeugung definierter Benetzungszustände (Strukturgradienten, hierarchische Strukturen), um einen gerichteten Flüssigkeitstransport beispielweise für Anwendungen in der Mikrofluidik (Lab on a Chip) zu realisieren.

Gerichtete Flüssigkeitstransport basierend auf Gradientenstrukturen

Video: Universität JenaGerichtete Flüssigkeitstransport basierend auf Leidenfrost-Effekt

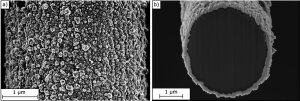

Video: Universität JenaZnO-Beschichtung einer Kohlenstofffaser mittels PLD; Appl. Surf. Sci. 399 (2017) 282-287

Foto: CSI/FSUPulsed Laser Deposition (PLD)

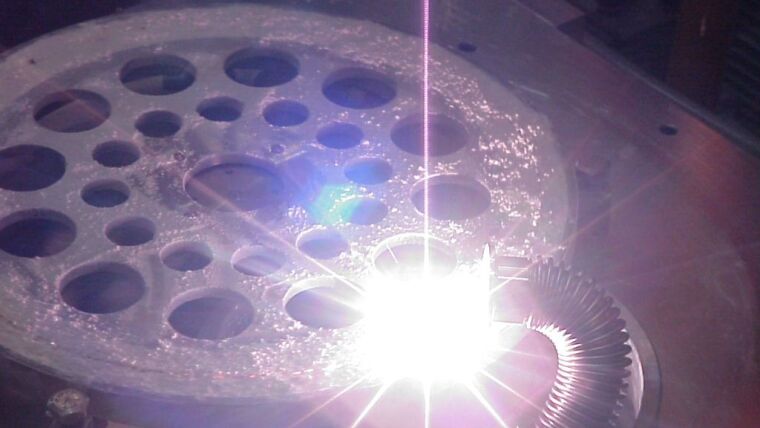

Das PLD-Verfahren bietet eine flexible und vielseitige Methode, beliebige Substratmaterialien mit funktionellen Beschichtungen zu versehen. Mit Hilfe eines fokussierten Laserstrahls wird hierbei das Targetmaterial abgetragen, in den Plasmazustand überführt und auf einem gegenüberliegenden Substrat abgeschieden. Der Schwerpunkt der Untersuchungen liegt in der Erzeugung kristalliner und amorpher Metalloxidschichten (z.B. TiO2, ZnO) auf glatten und strukturierten Oberflächen sowie Textilien, wodurch sich neue Ansätze für die Entwicklung textiler Farbstoffsolarzellen oder katalytisch wirksamer textiler Strukturen realisieren lassen.

Pulsed Laser Deposition (PLD) - Anlage

Foto: CSI/FSUHierzu wird ein leistungsstarker gütegeschalteter CO2-Laser als Energiequelle verwendet, da sich die infrarote Laserstrahlung besonders gut zur Ablation keramischer Materialien eignet. Die Beschichtung kann hierbei prinzipiell unter Ultrahochvakuum sowie unter spezifischen Atmosphären (Inert- und Reaktivgase) durchgeführt werden. Die PLD-Versuchsanlage ist mit einer Substratheizung, die mit einem separaten CO2-Laser betrieben wird, ausgestattet und erlaubt über eine stickstoffgekühlte Targethalterung die Durchführung des MAPLE-Verfahrens (Matrix-Assisted Pulsed Laser Evaporation), mit dem sich z.B. Nanopartikel, Polymere und biologische Materialien abscheiden lassen.